from 01.01.2002 to 01.01.2020

Novocherkassk, Rostov-on-Don, Russian Federation

from 01.01.2022 to 01.01.2022

Novocherkassk, Rostov-on-Don, Russian Federation

from 01.01.2020 to 01.01.2020

Novocherkassk, Rostov-on-Don, Russian Federation

69

67.09

67.01

54.01.17

383

308

TEC005060

The results of the development of heat-resistant fireclay phosphated aerocrete based on floured firebrick, additives of silicon-graphite melting pots and fly ash for insulation of thermal units, as well as for emergency, repairing and reconditioning works.

aluminum powder, fly ash, floured firebrick, silicon-graphite melting pots, alumomagnesium phosphate binding substance, aerocrete, porous concrete

В связи с интенсификацией производственных процессов, а также разработкой новых технологий, рабочие температуры тепловых агрегатов повышаются. Такая тенденция наблю дается во всех развитых странах, поэтому вопросы разработки новых легких жаростойких материалов имеет первостепенное значение. Наибольший эффект при этом достигается в тех случаях, когда удается заменить штучные огнеупоры легкими жаростойкими бетонами, что приводит к повышению уровня механизации работ, сокращению сроков строительства, снижению стоимости и материалоемкости тепловых агрегатов.

Наиболее эффективными из легких жаростойких бетонов являются ячеистые бетоны на основе фосфатных связующих [ 1 ] , которые в последнее время находят все большее применение, так как они обладают высокой прочностью при сжатий и изгибе и стабильными свойствами на всем интервале нагревания, а рабочая температура может достигать 1800 °С. Из новых фосфатных связующих перспективными являются магнийфосфатные связующие (MФС), которые имеют высокие жаростойкие свойства и достаточно простую технологию их изготовления [ 2;3].

Применение промышленных отходов в технологии получения жаростойких фосфатных газобетонов позволяет не только снизить себестоимость, но и повысить их жаростойкие свойства. В настоящей статье изучено применение зол-уноса Новочеркасской ГРЭС [4] и кремнеграфитовых отходов (КГО) производства цинковых белил Ростовского завод « Эмпилс» в производстве жаростойкого шамотного газобетона на алюмомагнийфосфатном связующем [5].

Фазовый состав зол-уноса представлен: оксидами кремния, алюминия, титана, железа, кальция, магния, калия и натрия, а также несгоревшими угольными частицами; КГО: огнеупорной глиной, графитом тигельным, карбидом кремния зернистости от № 20 до № 125 и металлическим кремнием. Представленный состав зол-уноса позволяет сделать вывод, что золы-уноса и КГО обладают жаростойкими свойствами.

Целью работы является разработка самотвердеющего жаростойкого газобетона заданной средней плотности с температурой применения 1350 – 1450 ̊С повышенной термостойкости для теплоизоляционных, ремонтных и восстановительных работ.

Анализ литературных данных показал, что наиболее эффективным для этих целей является фосфатный газобетон на основе тонкомолотого шамота и алюмомагнийфосфатного связующего [6 ].

В качестве исходных материалов для получения шамотного газобетона использовались:

- тонкомолотый шамот боя шамотного кирпича удельной поверхностью 2500-3000 см2/г, огнеупорностью 1670 ̊ С.;

- тонкомолотые добавки кремнеграфитовых отходов (КГО) лакокрасочного завода «Эмпилс» в г. Ростове н/Д удельной поверхностью 2500-3000 см2/г

- КГО фракции 0 – 5 мм лакокрасочного завода «Эмпилс» в г. Ростове н/Д

- сухая зола-уноса Новочеркасской ТЭС;

- алюминиевая пудра по ГОСТ 10096-76;

Для получения магнийфофатного связующего (МФС) использовались:

- термическая ортофосфорная кислота (ОФК) по ГОСТ 10678-76.

- оскид магния марки «ХЧ»

- -порошок магнезитовый по ГОСТ 10360-85 с содержанием МgO = 92%.

Изучение физико-механических и жаростойких свойств фосфатного газобетона проводилось на образцах-кубах с размером грани 7,07х7,07х7,07 см. Изготовление образцов осуществлялось таким образом. Приготовленная сухая смесь тонкомолотых наполнителей и алюминиевой пудры соединялась с требуемым количеством фосфатного связующего и вновь перемешивалась до однородности в течение 2—5 мин. Полученную массу укладывали в предварительно подогретую любым известным способом форму послойно. После укладки последнего верхнего слоя образцы выдерживались в форме в течение 20—30 мин, затем освобождались от форм и подвергались испытаниям.

В качестве заполнителя применяли тонкомолотый шамот, а связующего - алюмомагнийфосфатное связующее.

Магнийфосфатное связующее— вязкая прозрачная жидкость, представляет собой продукт реакции оксида магния и ортофосфорной кислоты, взятых в соотношении MgO:Р2О5 =1:2, чтобы половина количества Н3РО4 прореагировала с образованием однозамещенного фосфата магния. Отверждение МФС достигается путем введения в него мелкодисперсного алюминия (алюминиевой пудры). Реакция протекает быстро и с выделением большого количества тепла [ 7;8] . Следствием этого является неполнота прохождения реакции, в результате чего в отвержденном продукте могут находиться как исходные компоненты, так и ортофосфаты различных степеней замещения. Соотношение МФС и алюминиевой пудры выбирается таким, чтобы последней хватило на получение трехзамещенных ортофосфатов магния и алюминия. В исследуемом продукте оно составляло 4 :1, то есть алюминий был в небольшом избытке.

Методика исследований фазовых превращений отвержденного МФС при нагревании до 1000 °С заключалась в следующем: температурный интервал, через который проводилось определение фазового состава образца, обусловливался температурой начала и конца соответствующего этапа превращений, определяемой по положению пика на кривой изменения скорости потери массы дифференциальной термогравиметрии (ДТГ) и эффекта на кривой дифференциального термического анализа (ДТА). По кривой потери массы термогравиметрического анализа (ТГ) дериватограммы определялась потеря массы образца на каждом этапе. Во избежание ошибок в условиях нагрева и для получения воспроизводимых результатов нагрев производился непосредственно в дериватографе до достижения заданной температуры. Использовался прибор «Дериватограф Q-1500 Д» фирмы МОМ (Венгрия). Скорость нагрева составляла 5°/мин. Фазовый состав продуктов нагрвания отвержденного МФС изучался методами фазового рентгеновского анализа и ИК-спектроскопии на приборах: дифрактометре ДРОН-2 и спектрофотометре «Спекорд 75 ИР».

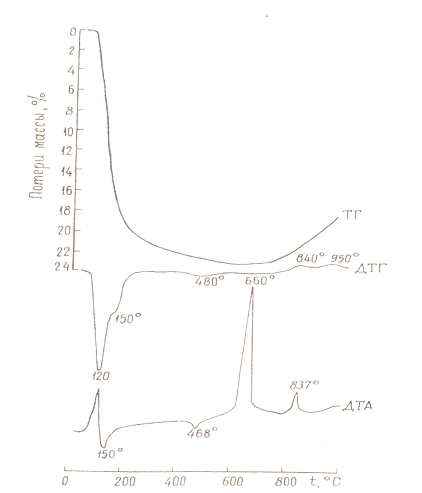

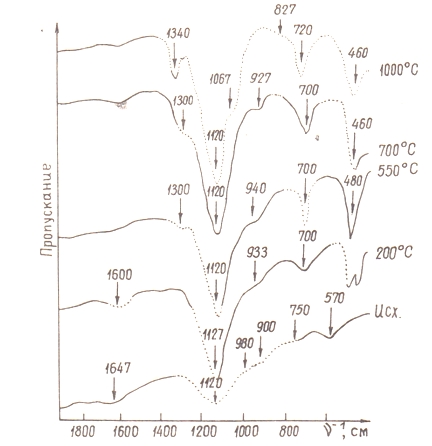

Рис.1. Дериватограмма отвержденного алюминием МФС

На рис. 1 приведена дериватограмма отвержденного алюминием МФС. На первом этапе превращения (от 50 до 200 ̊С) происходит основная потеря массы, но частично она обусловлена выгоранием парафина, защищающего алюминий, о чем свидетельствует экзотермический эффект с максимумом при 120 ̊С. Обезвоживанию гидратированных фосфатов магния и алюминия соответствует эндотермический эффект при 150 °С. На втором этапе (200—550 ̊С) наблюдается постепенная потеря массы, сопровождающаяся небольшим эндотермическим эффектом при 468 ̊С. Далее следует характерный для всех фосфатных связующих, отвержденных алюминием, этап образования фосфида алюминия. Эта реакция начинается при 550 ̊С и заканчивается при 700 ̊С. Выше этой температуры имеет место этап, отличающийся увеличением массы системы.

Таким образом, исходя из результатов термического анализа, выбираются следующие температуры, до которых производится нагрев изучаемого образца: 200, 550, 700 и 1000 °С.

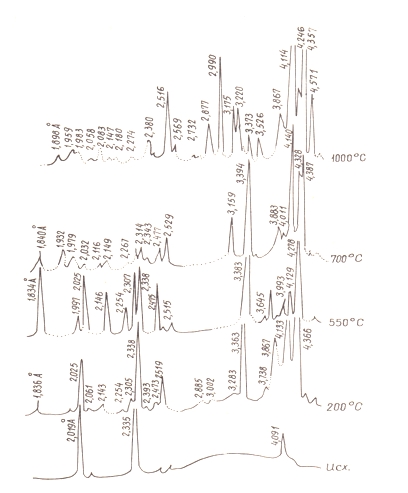

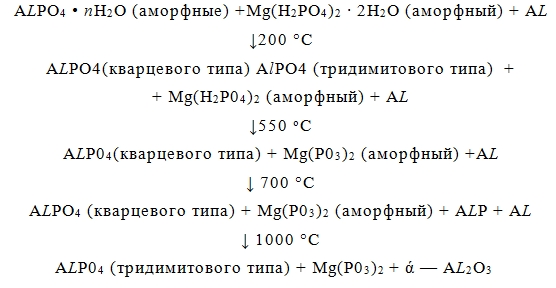

Рентгенограмма, полученная от отвержденного АФС до его нагревания, содержит практически только отражения металлического алюминия (рис. 2). Магний- и алюмофосфаты находятся в аморфном состоянии. Дегидратация водных трехзамещенных фосфатов происходит при относительно низких температурах с переходом их при 110 ̊С в классические безводные формы АLР04. На рентгенограмме образца, нагревавшегося до 200 ̊С, кварцевой форме АLР04 принадлежат отражения 3,363; 2,473; 2,305; 2,254; 2,143; 1,990; 1,863 Å, тридимитовой ̶ 4,366; 4,133; 3,867; 3,283; 3,002; 2,885; 2,393 и 2,061 Å. Отражения 2,338 и 2,025 Å относятся к металлическому алюминию. Фосфаты магния на этом этапе не обнаруживаются. Рентгенограмма образца, нагревавшегося до 550 °С, отличается исчезновением отражений тридимитовой формы АlР04, зато значительно выросла интенсивность отражений берлинита (кварцевой формы АlР04).

В интервале 550 – 700 °С имеют место значительные изменения фазового состава МФС, отвержденного алюминием. Как было показано ранее, оставшийся свободным алюминий вступает в реакцию с фосфатами, образуя фосфид алюминия — АLP. Реакция идет без изменения массы системы с большим выделением тепла. На кривой ДТА (см. рис. 1) ей соответствует экзотермический эффект с максимумом при 660°С. На рентгенограмме образца после его нагревания до 700°С появились отражения 3,159 и 1,932 Å принадлежащие АlP. Резко уменьшилась интенсивность отражений алюминия, а также АLР04 кварцевого типа, который перешел в тридимитовую форму. Последнему принадлежат отражения 4,387;4,140; 3,883 Å. В отличие от отвержденного алюминием алюмофосфатного связующего − (АФС) образование фосфида алюминия в МФС, также отвержденном алюминием, происходит при более высокой температуре (у АФС экзотермический эффект имеет максимум при 610 °С, у МФС — при 660°С). Оставшийся свободным алюминий при дальнейшем нагревании окисляется кислородом воздуха, что находит отражение на кривых ТГ (прибавление массы после 725 °С) и ДТА (экзотермический эффект с максимумом при 837 °С).

Рис. 2.Рентгенограммма отраженного алюминием МФС, нагревавшегося до различных температур

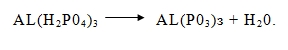

После нагревания образца до 1000°С на рентгенограмме обнаруживаются отражения новой кристаллической фазы— метафосфата магния — Mg(P03)2: 6,134; 4,571; 4,246; 3,526; 3,373; 3,220; 3,175; 2,990; 2,877; 2,732; 2,569; 2,380; 2,274; 2,180; 2,083 и 1,898 Å. Все остальные отражения относятся к АlР04 тридимитового типа. Следует обратить внимание на тот факт, что в исследуемом продукте не обнаруживаются метафосфаты алюминия, в то время как в отвержденном алюминием АФС АL(РОз)з форм В и А присутствует в продукте, нагретом до 560, 700 и 1000°С. Метафосфат алюминия в этом случае является продуктом превращения однозамещенного ортофосфата алюминия:

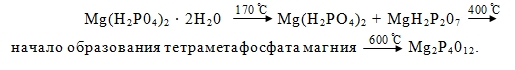

Отсутствие метафосфата алюминия в отвержденном МФС говорит о том, что при отверждении последнего сразу же образуются трехзамещенные ортофосфаты алюминия, а фосфат магния остается в форме однозамещенного соединения, которое при нагревании, согласно исследованиям, проведенным в работе, претерпевает следующие превращения:

В отличие от приведенной схемы, в МФС наблюдается не тетраметафосфат, а метафосфат магния — Mg(PO3)2. Образование его в интервале нагрева 400—600 °С находит отражение на кривой ДТА в виде эндотермического эффекта с максимумом при 468°С (см. рис. 1).

Рис. 3. ИК-спектры поглощения отвержденного алюминием МФС, нагревавшегося до различных температур

ИК-спектры образцов, исходного и нагревавшихся до различных температур, подтверждают результаты рентгеновского анализа. Однако из них видно (рис. 3), что метафосфат магния образуется при более низкой температуре,- чем это следует из рентгенограмм: при нагревании до 550°С появляется полоса поглощения в области 1300 см ̶ 1, характерная для аниона РОз, После нагревания образца до 1000°С в его спектре наблюдается четкая полоса с максимумом при 1340 см ̶ 1 и полоса в виде плеча 1067 см ̶ 1, принадлежащие Mg(PO3)2.

Таким образом, превращения МФС, отвержденного мелкодис-персным алюминием, происходящие при его нагревании до 1000 °С, можно выразить следующей схемой:

Конечными фазами после нагревания являются высокоогнеупорные соединения: АLРО4; Мg(РОз)2 и корунд. Это позволяет утверждать, что алюмомагнийфосфатное связующее может быть использовано для жаростойких фосфатных бетонов.

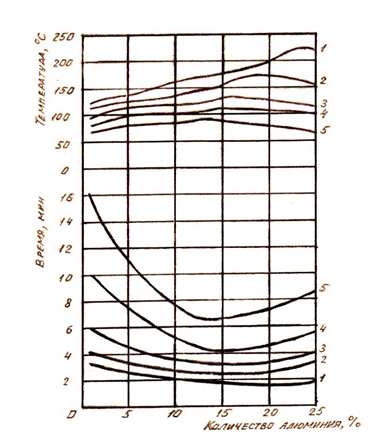

Для исследования алюмомагнийфосфатного связующего в работе рассматривались основные показатели реакции взаимодействия дисперсного алюминия и МФС со степенью замещения 0,2-1,00(рис.4).

Из данных на рис.4, следует, что оптимальной является температура разогрева композиции 170 – 180 ̊С со степенью замещения МФС 0,25, взятых в соотношении MgO:P2O5=1:4; соотношение МФС и AL=4:1, т.е алюминий взят в небольшом избытке. При этом достигается необходимая температура для затвердевания газобетона.

Рисунок 4. Температура и время начала интенсивного взаимодействия ОФК и МФС с алюминиевой пудрой: 1-60%-ная ОФК; МФС со степенью замещения водорода магнием: 2-0,25;3-0,50;4-0,75;5-1,00.

Известны жаростойкие шамотные газобетоны, которые имеют низкую термостойкость и высокую себестоимость. С целью снижения себестоимости газобетона и расширения сырьевой базы дорогостоящий тонкомолотый шамот частично замещали золой-уноса Нч ГРЭС [ 9;10;11] .Замену шамота золой-уноса производили следующим образом. Шамот, используемый в газобетоне в качестве тонкомолотого наполнителя, принимали за 100%, затем частично (10, 20, 30% и т.д.)заменяли его золой-уноса.

Для состава с тонкомолотым шамотом и состава тонкомолотого шамота с 20 % добавкой зол-уноса после 200°С наблюдается только рост прочности образцов при сжатии, а газобетона с содержанием золы 60% после нагрева до 600 °С характерно резкое снижение прочности при сжатии (табл.1).

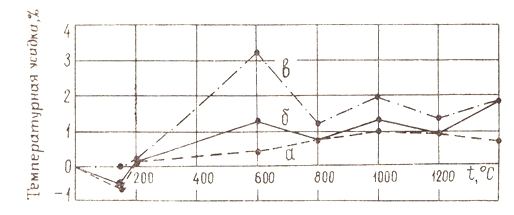

При изучении возможности максимальной замены шамота золой-уноса[ 12;13;14]в качестве основных критериев учитывались прочность при сжатии после нагрева и величина температурной усадки газобетона (табл. 1; рис.5).

Таблица 1.Изменение прочности при сжатии шамотного газобетона с добавками зол уноса Нч ГРЭСот температуры нагрева

|

Средняя плотность кг/м3 |

Содержание золы, % |

Прочность при сжатии в Мпа, после нагрева до температур оС |

|||||||

|

200 |

400 |

600 |

800 |

1000 |

1200 |

1400 |

Воздушные теплосмены |

||

|

400 |

- |

1,3 |

1,5 |

1,2 |

1,0 |

0,8 |

0,8 |

0,8 |

18 |

|

400 |

20 |

1,3 |

1,0 |

1,0 |

1,1 |

0,7 |

0,7 |

0,8 |

18 |

|

400 |

60 |

1,0 |

1,0 |

0,8 |

0,5 |

0,4 |

0,3 |

0,3 |

16 |

Рисунок 5. Изменение величины температурной усадки фосфатного газобетона при нагревании: а- состав на чистом шамоте; б- то же, с добавкой 20 % золы ; в- то же, с добавкой 60 % золы.

Как следует из табл.1, рост прочности образцов при нагревании до 800 ̊С для шамотных образцов и образцов с добавкой 20 % зол уноса связан со спеканием бетона. Далее наблюдается небольшое снижение прочности в связи с расплавлением легкоплавких компонентов и перекристаллизацией алюмомагнийфосфатного связующего. Для бетонов с добавкой 60 % зол- уноса при температуре 675 ̊С начинается выгорание несгоревших угольных частиц, что приводит не только к резкому снижению прочности, по и усадке бетона.

Таким образом, результаты испытаний показали, что тонкомолотый шамот можно до 20 % заменить золой-уноса без заметного снижения жаростойких свойств газобетона, однако, шамотный газобетон и шамотный газобетона с 20 % добавками зол-уноса не удовлетворяют необходимым требованиям по термостойкости и составляет 6 воздушных теплосмен для средней плотности 400 кг/м3 и 10 для 800 кг/м3.

Для повышения термостойкости в состав шамотного газобетона дополнительно вводили добавки кремнеграфитовых отходов (КГО) Ростовского лакокрасочного завода «Эмпилс». КГО получают из боя отработанных тиглей, применяемых для изготовления цинковых белил. Исходными компонентами для изготовления тиглей служат огнеупорная глина, графит тигельный, карбид кремния зернистости от № 20 до № 125 и металлический кремний. В работе использовались тонкомолотые отходы КГО с удельной поверхностью 2500-3000 см2/г и фракции 0 – 5 мм. Песок фракции 0,14 – 5 мм имел, соответственно, 1074 кг/м3. По зерновому составу мелкий заполнитель соответствовал требованиям ГОСТ 20955 – 75.

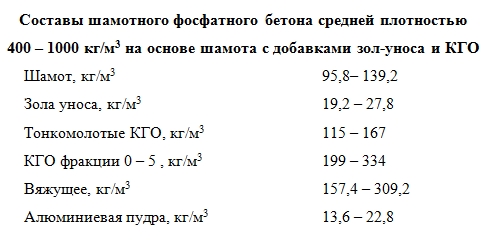

Подбор нового состава газобетона с добавками КГО производили аналогично изучению влияния добавок зол уноса на шамотный газобетон, а именно, замену шамота + зола-унос (80:20), принимали за 100 %, затем частично (10, 20, 30% и т.д.) заменяли его тонкомолотыми отходами КГО. Оптимальное содержание тонкомолотых КГО составило 50 %. Термостойкость, при этом, повысилась примерно в 3 раза и составила 18 воздушных теплосмен для 400 кг/м3 и 50 воздушных теплосмен для средней плотности 800 кг/м3.

Для получения поризованного бетона в состав оптимизированного шамотного газобетона (с добавками зол-уноса и тонкомолотых добавок КГО) в качестве заполнителя вводили 50 % КГО фракции 0 – 5 мм от массы тонкомолотых наполнителей. Термостойкость полученного бетона резко возросла и составила 160 воздушных и 20 водных теплосмен для средней плотности 600 кг/м3 и 175 воздушных теплосмен и 25 водных теплосмен для средней плотности 1000 кг/м3(табл.2).

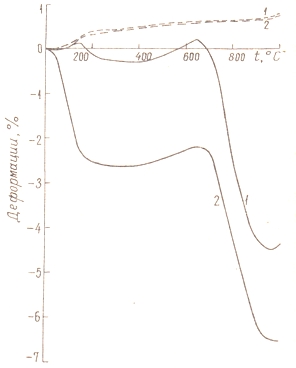

Исследования полученного бетона показали (рис. 6) , что у композиций, не подвергавшихся предварительной сушке при первом, нагревании в интервале 30—200 ̊С, происходит резкая усадка, обусловленная дегидратацией фосфатного связующего, в интервале 200—500 ̊С наблюдаются незначительные потери массы. Размеры образца остаются практически стабильными, небольшая усадка, очевидно, компенсируется термическим расширением. При 675 ̊С, судя по дериватограмме, начинается выгорание графита. Потери массы при этом составляют 10%. Процесс выгорания графита также сопровождается усадкой, достигающей примерно 4% первоначальной длины образца. Усадка заканчивается при температуре около 950°С. При повторном нагревании (рис. 1) имеет место линейное расширение образца, коэффициент его равен 8,13 • 10-6 град-1 для средней плотности 600 кг/м3.

Та же композиция, подвергавшаяся предварительной сушке, ведет себя при первом нагреве несколько иначе. В интервале 50—200°С практически не наблюдается усадки, в интервале 400—650°С отмечается небольшое расширение образца и только в области 700 — 1000°С поведение высушенного образца идентично поведению невысушенного, поскольку имеет место тот же процесс выгорания графита (рис. 6).

Поведение образца при повторном нагревании, естественно, идентично поведению первого образца, коэффициент линейного расширения практически одинаков — 8,38 • 10-6 град.-1.

Рис. 6. Линейная деформация фосфатных композиций на основе тонкомолотого шамота с добавками зол уноса и кремнеграфитовых отходов:

1 − после твердения; 2 — после сушки.

______________первое нагревание;

− − − − − − − − повторное нагревание

Таблица 2.Свойства шамотного фосфатного газобетона с добавками кремнеграфитовых отходов и зол-уноса

|

Показатели |

Шамотный газобетон с тонкомолотыми добавками КГО |

Поризованный шамотный бетон с добавками КГО фракции 0-5 мм |

|

Средняя плотность, кг/м3 |

400-800 |

600-1000 |

|

Предел прочности при сжатии: - через 4 часа, МПа |

0,75-2,70 |

1,70-2,80 |

|

-после сушки |

0,90-8,75 |

2,15-4,10 |

|

- после нагрева до максимальной температуры применения, МПа |

0,95-4,00 |

2,80-5,20 |

|

Величина температурной усадки (-) или расширения (+) при максимальной температуре службы, % |

-0,5 - 0,0 |

-0,3 - + 0,1 |

|

Остаточная прочность при 800 ̊ С, % |

175-140 |

129-160 |

|

Термическая стойкость: - воздушные теплосмены |

18-50 |

160-175 |

|

- водные теплосмены |

- |

20-25 |

|

Коэффициент линейного термического расширения, град.-1 |

8,15 6,51 х 10-6 – 10-6 |

8,13 6,29 х 10-6 – 10-6 |

|

Коэффициент теплопроводности при 20 ̊ С, Вт/м ̊ К |

0,14 – 0,23 |

0,14- 0,25 |

|

Предельная температура применения, ̊ С |

1350- 1400 |

1400- 1450 |

Повышенную термостойкость поризованного бетона (табл.2) можно объяснить тем, что мелкозернистые составляющие – зола-уноса и КГО в результате выгорания графита и несгоревших угольных частиц образуют микротрещиноватую структуру, типа «гармошки», которая частично компенсирует неравномерность термического расширения компонентов бетона, а также тем, что графит и уголь присутствует в качестве компонента газобетона в наиболее ответственный период формирования его структуры и благодаря низкому коэффициенту линейного термического расширения не разрушают ее [15]. Заполнитель КГО фракции 0 – 5 мм играет роль своеобразного каркаса, воспринимающего сжимающие и растягивающие напряжения при нагревании бетона.

1. Primenenie betonov na fosfatnoj svyazke v pechah dlya plavki alyuminiya [Tekst] / R. Zimmat, K. Bryuggmann, O. Krauze // Ogneupory i tekhnicheskaya keramika. - 2010. - N 6. - S. 39-46. - Bibliogr.: s. 46 (4 nazv. ).

2. Fazovyj sostav i prevrashcheniya pri nagrevanii magnijfosfatnogo svyazuyushchego, otverzhdennogo alyuminiem [Tekst] : nauchnoe izdanie / I. G. ZHigun, A. N. Abyzov, L. A. Kir'yanova // ZHarostojk. i teploizolyac. mater. i izdeliya. - CHelyabinsk, 1985. - S. 33-39

3. Abyzov V.A. Razrabotka fosfatnogo svyazuyushchego dlya zharostojkogo gazobetona/ Fiziko-himiya i tekhnologiya oksidno-silikatnyh materialov: Vestnik UGTU, 2000.- №1- S. 105-107.

4. Ovchinnikov R.V., Avakyan A.G. Ocenka zoloshlakovyh othodov kak dobavki v beton //Novye tekhnologii.2014. №1. S.100-107

5. Abyzov V.A. Vybor racional'nyh oblastej primeneniya promyshlennyh othodov v tekhnologii zharostojkogo betona / A.N. Abyzov// Vestnik YUUrGU. Seriya «Stroitel'stvo i arhitektura».- Vyp.7.-№25(125).-2008.-S.37-39.

6. Abyzov, V.A. Modified Binders from alumino-thermal production slags and cellular heat-resistant concretes based on them / V.A. Abyzov, D.A. Rechkalov, S.N. Chernogorlov // Refr. and Indus-trial Ceramic. - 2015. - Vol. 56, № 4. - P. 386-389.

7. Batrashov, V. M. Obtaining and regulation of the phosphate materials structure in the mode of the self-propagating exothermal reaction / Ch. G. Rak, V. M. Batrashov // Book of abstracts XI International Symposium of Self20 propagating High Temperature Synthesis. - Anavyssos, Attica, Greece, 2011. - P. 247-248.

8. Batrashov, V. M. Phosphate composites bu self-sustained exothennic reaction / Ch. G. Pak, V. M. Batrashov, S. V. Skiba, R. 1. Serov // Explosive/combustion assisted production of new materials: science and technology / ed. 'u A. A. Deribas and Yu. V. Sheck. - Kaliningrad : 1. Kant BFU, 2011. - R. 39-40.

9. Markov A.YU., Strokova V.V., Markova I.YU. Ocenka svojstv toplivnyh zol kak komponentov kompozicionnyh materialov//Stroitel'nye materialy.2019.№4. S. 77-83.

10. Zajchenko N.M., Petrik I.YU. Vysoko-funkcional'nye betony s razlichnym soderzhaniem obogashchennoj zoly-unosa TES. Sovremennye problemy stroitel'stva i zhizneobespecheniya: bezopasnost', kachestvo, energo - i resursosberezhenie. Sbornik statej IV Vsersossijskoj nauchno-prakticheskoj prakticheskoj konferencii, posvyashchennoj 60-letiyu Inzhenerno-tekhnicheskogo instituta im. M.K. Ammosova. YAkutsk, 2016. S.240-244.

11. Petuhov A.V., Korovkin M.O., Eroshina N.A., Lavrov I.YU. Perspektivy razvitiya tekhnologii betona s vysokim soderzhaniem zoly-unosa //Molodezhnyj nauchnyj vestnik. 2018. №3 (28).S. 112-118.

12. G.V. Kuznecova. Granulometricheskij sostav melkodispersnyh zoloothodov i ego vliyanie na svojstva pressovannyh izdelij. // Stroitel'nye materialy - 2016. - № 11. - S. 51-56 .

13. Samuseva M.N., SHishelova T.I. Zoloshlakovye materialy-al'ternativa prirodnym materialam //Fundamental'nye issledovaniya. 2009. №2 S.75-76

14. Zotkin A.G. Prochnostnye effekty zoly v betone// Tekhnologiya betonov. 2018 № 9-10.S.44-47

15. Perepelitsyn, V.A. High-alumina technogenic raw materia / V.A. Perepelitsyn, V.A. Koroteev, V.M. Rytvin et al. // Refr. and Industrial Ceramic. - 2011. - Vol. 52, № 2. - P. 84.